Mesure de l’épaisseur de paroi de tubes et d’objets creux fermés

Mesure de l’épaisseur de paroi de tubes et d’objets creux fermés

Mesure de l’épaisseur de paroi de tubes et d’objets creux fermés

La mesure de l’épaisseur de paroi de tubes et d’objets creux fermés est un sujet ardu dans la technique.

Normalement, pour mesurer une épaisseur, il faut pouvoir accéder à 2 faces de la paroi à mesurer. Dans le cas d’un objet fermé, ceci est impossible.

De plus, dans le cas de tubes, la surface à mesurer n’est pas plane, ce qui rajoute une difficulté supplémentaire.

Il existe quelques techniques pour mesurer l’épaisseur d’une paroi de manière non destructive, c’est à dire depuis l’extérieur, sans avoir à ouvrir l’objet :

- Ultrasons : un faisceau ultrason est envoyé à travers la surface de la paroi à mesurer. Une fois avoir touché la face opposée, une partie du son revient. En mesurant le temps du trajet aller/retour, connaissant les caractéristiques de propagation de l’ultrason dans la matière de la paroi, on déduit l’épaisseur de celle-ci. L’inconvénient de cette méthode est qu’il faut mettre un gel sur la sonde pour favoriser la transmission de l’ultrason, qui nécessite un temps de préparation non négligeable. De plus, la sonde doit être positionnée le plus verticalement possible par rapport à la surface, ce qui est difficile pour les opérations manuelles sur des surfaces incurvées.

La méthode des ultrasons ne permet pas de mesurer des épaisseurs très fines : en effet, la paroi à mesurer étant mince, l’écho du son revient trop vite. L’électronique de mesure n’est pas capable de mesurer ce temps de retour très court avec une grande précision. - Radiographie par rayons X ou gamma : ces systèmes sont très polyvalents et permettent de mesurer les épaisseurs d’objets très complexes. Ils utilisent des rayons ionisants qui sont capables de traverser la matière opaque. En faisant toute une série d’images à 360° autour de l’objet à mesurer, il est possible de reconstruire l’objet par calculs mathématiques, donnant ainsi l’accès à la mesure de l’épaisseur des parois. Cependant, ces systèmes sont dangereux pour la santé, leur mise en oeuvre est très coûteuse. Ils ne sont pas non plus efficaces pour tous les cas de figure : dans les matières très granuleuses comme formées par l’impression 3D (fabrication additive), la variation de densité complique l’interprétation de l’image et empêche d’obtenir une bonne précision.

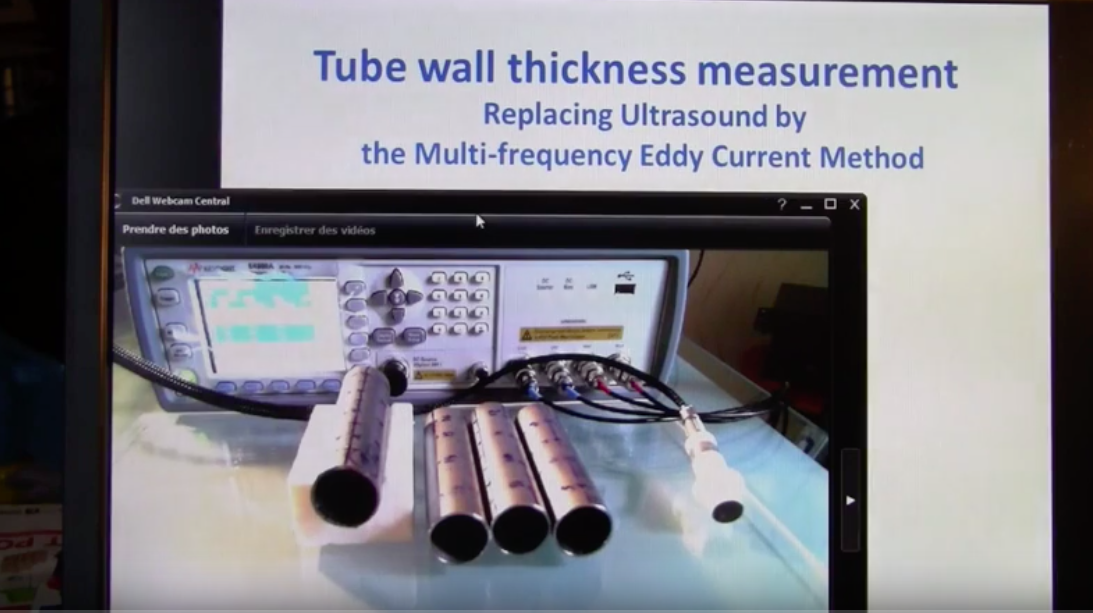

- Courants de Foucault : cette méthode a bien des avantages par rapport aux méthodes précédentes. C’est la spécialité de Sciensoria. Elle utilise un champ magnétique alternatif pour pénétrer la matière de l’objet à mesurer. Ce champ magnétique crée des courants électriques induits qui circulent dans le volume ainsi “illuminé” et en rapporte des informations. On peut ainsi déterminer la conductivité électrique, l’épaisseur, la présence de défauts dans le volume, la distance entre la sonde et la surface de l’objet, etc.

Sciensoria a introduit des innovations déterminantes dans la structure du capteur, la méthode d’injection du champ d’excitation, le traitement du signal afin de rendre possible la mesure multi-paramètres de l’objet. Grâce à ces innovations, il est possible de mesurer l’épaisseur de paroi d’un objet incurvé comme un tube ou une boîte, avec une tolérance sur la nuance du métal, l’angle ou la hauteur de la sonde par rapport à la surface de l’objet. Aucun couplant n’est nécessaire : la sonde peut rester sans aucun contact avec cette surface. On peut faire jusqu’à des dizaines de mesures par seconde. La méthode des courants de Foucault se prête ainsi bien à la mesure sur les chaînes de production, les installations dangereuses (chimique ou nucléaire), les surfaces non nettoyées ou sales, etc.

Des entreprises prestigieuses dans le monde ont eu recours à la technologie de mesure d’épaisseur non destructive de Sciensoria : Général Electric Power, qui mesure l’épaisseur de ces aubes de turbines imprimées 3D, ou l’équipementier allemand Mahle, qui contrôle à 100% des pièces automobiles avec 2 équipements de Sciensoria.